- Weitere Angebote:

- Filme BauNetz TV

- Produktsuche

- Videoreihe ARCHlab (Porträts)

17.12.2020

Frisch aus dem Betondrucker

Bei Ulm entsteht ein experimentelles Mehrfamilienhaus

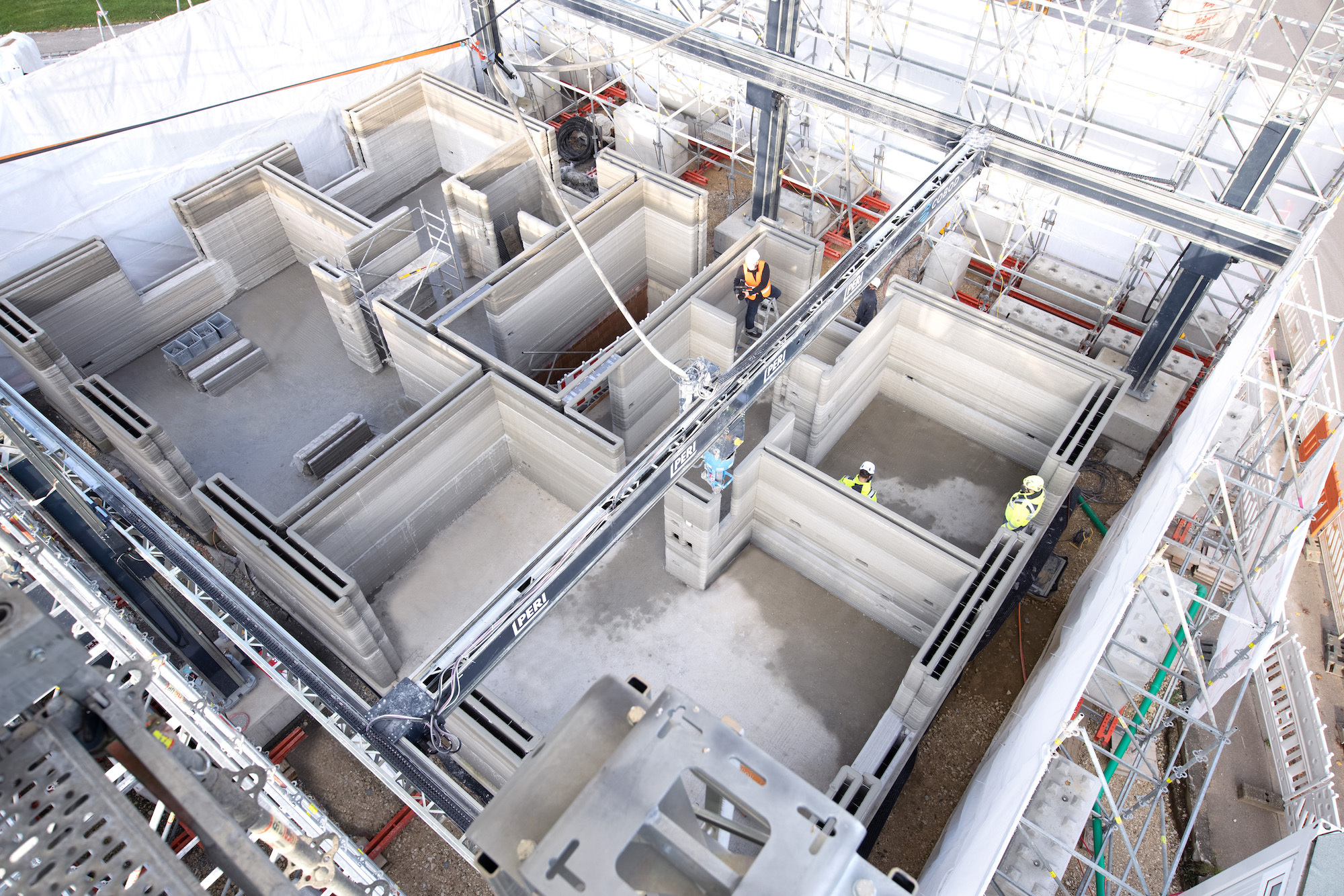

Im bayerischen Wallenhausen bei Ulm entsteht Europas erstes Mehrfamilienhaus aus dem 3D-Betondrucker. Vorreiter der neuen Technologie ist das Unternehmen PERI, das sich mit Schalungs- und Gerüstbau einen Namen gemacht hat. Während das Stapeln von Betonschichten schon länger möglich ist, besitzt das Projekt erstmals auch alle Genehmigungen und Zulassungen. Der Baustellenbesuch will gut abgepasst sein: Ende Oktober begann der Druck, am 4. Dezember war man auf der frühwinterlichen Baustelle in Schwaben schon beim Dach angekommen, eine Woche später konnte der Rohbau fertiggestellt werden.

Von Alexander Stumm

Direkt gegenüber der Dorfkirche im beschaulichen Wallenhausen wird seit einigen Wochen an einem Gebäude gearbeitet, das nicht weniger als eine Revolution für die Bauindustrie darstellen könnte. Dabei würde das Mehrfamilienhaus mit zwei Voll- und einem Dachgeschoss bei rund 380 Quadratmetern Wohnfläche, sobald fertiggestellt, einem Passanten wahrscheinlich nicht einmal auffallen. Experimentell ist die Konstruktionsweise, der Bau entsteht fast vollständig aus dem 3D-Betondrucker.

Die Drucker bedienen Mitarbeiter*innen des Unternehmens PERI, das eigentlich für Schalungen und Gerüstbau bekannt ist und das sich mit der Technologie ein neues Standbein aufbauen will. Bauherr ist die Michael Rupp Bauunternehmung, die sich mit der neu gegründeten Tochter Rupp Gebäudedruck ab 2021 auf den 3D-Sektor spezialisieren wird. Die Planung übernahmen die Ulmer Architekten Mühlich, Fink & Partner, die das 3D-Model in einer handelsüblichen CAD-Software zeichneten. Wichtigster Unterschied ist, dass schon vor Baubeginn per BIM alle Elektroinstallationen bis zur einzelnen Steckdose berücksichtigt und vorgeplant sind – nachträglich werden also keine Schlitze geschlagen. Für die Konvertierung wird die Datei in eine auch bei Polymer-Druckern bekannte Slicer-Software geladen, mit deren Hilfe sich das Volumen in Schichten zerlegen und in XYZ-Koordinaten übersetzen lässt. Diese lange Aneinanderreihung von Koordinaten wird schließlich in den Drucker eingespeist. Das Ganze ist dabei eine Sache von wenigen Minuten.

Beim Druck in Wallenhausen setzt PERI auf den Portaldrucker BOD2 des dänischen Startups Cobod. Im Gegensatz zu einem flexiblen Drucker bewegt sich bei einem Portaldrucker der Druckkopf über 3 Achsen auf einem fest installierten Metallrahmen. Der Drucker kann sich in seinem Rahmen an jede Position innerhalb der Konstruktion bewegen und muss nur einmal kalibriert werden. Mit einer Geschwindigkeit von 1 Meter pro Sekunde bei einer zwei Zentimeter dicken Lage bietet Cobod mit dem BOD2 nach eigenen Angaben den schnellsten 3D-Betondrucker auf dem Markt. Für einen Quadratmeter doppelschalige Wand benötigt er rund fünf Minuten. Momentan wird auf der Baustelle aber noch etwas langsamer gedruckt. „Wir können auf keinerlei Erfahrungswerte zurückgreifen. Der Bau ist deshalb gleichzeitig ein kontinuierlicher Lernprozess,“ so Fabian Meyer-Brötz, Leiter des Bereichs 3D Construction Printing bei PERI. Für das Erdgeschoss waren neun Drucktage notwendig, für das Obergeschoss nur noch sieben. Ist die Maschine auf den Nullpunkt kalibriert, gibt es vor jedem Druck einen „dry run“, das heißt, der Drucker fährt einmal die gesamte zu legende Spur im Lehrdurchlauf ab – als Sicherheitsmechanismus und um Fehlerquellen auszuschließen.

Für die Bedienung des Druckers sind lediglich zwei Personen notwendig. Das Kernteam besteht aus Yannick Maciejewski und seinem nigerianischen Kollege Chikaeze Ugwu. In Wallenhausen sind jedoch insgesamt vier Kollegen auf der Baustelle, weil parallel geforscht und dokumentiert wird. Ganz aus dem Drucker kommt das Haus aber nicht: die Treppe ist ein Fertigteil, auch Keller und Decken sind konventionell ausbetoniert. Auf andere Gewerke kann also (noch) nicht verzichtet werden.

Dass die neue Technologie den Arbeitsaufwand reduziert, ist Teil des Konzepts, denn das senkt die Kosten. Mit der Etablierung des 3D-Druckverfahrens würde sich die Bauindustrie auf lange Sicht grundlegend wandeln. Bei PERI sieht man es als Möglichkeit, auf den Fachkräftemangel zu reagieren und gleichzeitig den Nachwuchs für den Beruf auf der Baustelle zu begeistern. „Man arbeitet mit innovativen Technologien und neuen Materialien, und hat im Vergleich zum klassischen Maurer oder Stahlbetonbauer eine deutlich geringere körperliche Belastung. Für mich ist das eine klare Attraktivitätssteigerung,“ sagt Maciejewski, der den Drucker am handelsüblichen Laptop bedient. Die Bedienung der Softwareoberfläche ist simpel und lässt sich in wenigen Tageskursen aneignen, meint der gelernte Bauschlosser und studierte Bauingenieur, der derzeit noch einen Master in Technologie und Innovationsmanagement macht.

Die eingesetzte Betonmischung stammt von HeidelbergCement, das Material i.tech 3D wurde speziell für den 3D-Druck entwickelt. Es ist gut pump- und extrudierbar, außerdem bildet es schnell eine ausreichende Tragfähigkeit aus, damit die unteren Schichten nicht unter der Last der oberen Schichten versagen. Auch der Verbund zwischen den Schichten ist sichergestellt. Die genaue Zusammensetzung der chemischen Zusätze bleibt Betriebsgeheimnis. 170 Tonnen Druckmaterial sind für den Bau veranschlagt.

Complexity for Free

„Complexity for Free“ – diesen Satz hört man auf der Baustelle immer wieder, wenn es um das Potential des 3D Druckverfahrens geht. Denn für den Drucker sind komplexe Formen wie doppelt geschwungene Wände mit dem gleichen Aufwand herzustellen wie gerade. Auch ließen sich schon innenarchitektonische Ausbauten direkt mitdrucken. Gerade da, wo übliche Herstellungsverfahren sehr aufwendig sind, kommt die Zeit- und Kostenersparnis des Druckers besonders zum Tragen.

Gestalterisch lässt sich mit der Oberflächenstruktur spielen, die Spurbreite und -höhe ist justierbar. Wenn die Druckdüse, die die Spur legt, mit zwei Gleitspachteln versehen wird, wären auch deutlich glattere Oberflächen möglich, wenn auch nicht mit klassischem Sichtbeton vergleichbar. Die Entscheidung für die „Wurstform“ sei ein bewusstes Gestaltungselement. Man will den Entstehungsprozess nicht verstecken, er bleibt im doppelten Wortsinn als Spur erhalten.

Es gehen aber auch konstruktive Einschränkungen mit der neuen Technologie einher: Überhänge über 90 Grad sind schwierig und nur mit ganz speziellem Druckmaterial möglich; und man kann (noch) nicht „in die Luft“ drucken, es geht nur von unten nach oben. Türstürze, Fenster und Aussparungen für Steckdosen brauchen deshalb besondere Aufmerksamkeit. Steckdosen können direkt eingedruckt werden und damit selbst als Stütze fungieren. Oder man setzt ein Stück Styropor ein, das wieder entfernt werden kann, wenn das Material abgebunden hat und dann kleinere Spannungen selbst aufnimmt; bei Stürzen hilft ein aufgelegtes Metallelement. Derlei Aufgaben werden von den beiden Arbeitern vor Ort parallel während dem Druck vorgenommen.

So innovativ die Technologie, so konventionell der Entwurf. „Das Potential ist längst noch nicht ausgeschöpft,“ meint auch Meyer-Brötz. Peri will in Wallenhausen erst einmal zeigen, dass ein Haus aus dem Betondrucker nicht nur Showpiece, sondern auch tatsächlich bewohnbar ist. In Europa ist es das erste Mehrfamilienhaus seiner Art mit allen Genehmigungen und Zulassungen. Das Problem ist, dass noch keine Normen existieren. Der Bauherr entschied sich deswegen als Überbrückungslösung für dreischalige Außenwände: ein Zwischenraum für die Dämmung und einer, der mit Ortbeton aufgefüllt wird, um dem Statiker die Berechnung zu ermöglichen.

Der vor Druckbeginn fest installierte Protaldrucker misst 17,5 Meter Länge und 11,25 Breite.

Der Rohbau weißt die von Polymer-Druckern bekannte „Wurstform“ auf, die Wände werden aber im Anschluss glatt verputzt.